- przez tylnicki

Roboty do pakowania stanowią znakomity przykład wykorzystania automatyzacji w celu optymalizacji procesu pakowania różnorodnych produktów. Jak roboty są wykorzystywane do pakowania, jakie korzyści przynoszą przedsiębiorstwom oraz jak wpływają na jakość i efektywność procesu pakowania?

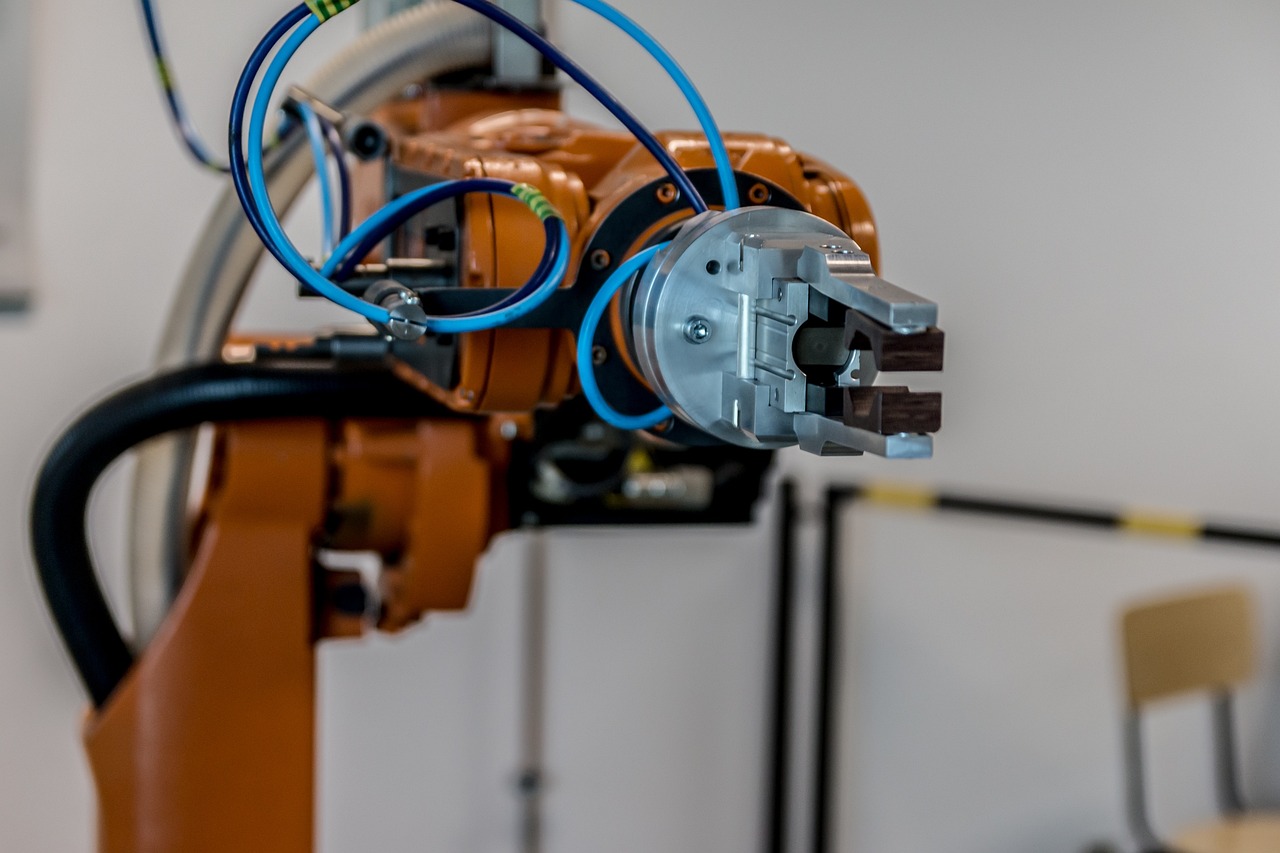

Roboty do pakowania są wykorzystywane w różnych branżach, takich jak przemysł spożywczy, farmaceutyczny, kosmetyczny, czy logistyka. Mogą być używane do pakowania produktów w pudełka, worki, pojemniki lub opakowania specjalne. Roboty pakujące są programowane w taki sposób, aby precyzyjnie i skutecznie wykonywać powtarzalne zadania pakowania, co pozwala na zautomatyzowanie procesu i odciążenie pracowników. Roboty pakujące są w stanie pracować znacznie szybciej niż ludzie, co zwiększa produkcję i wydajność procesu pakowania. Roboty zapewniają jednolite i precyzyjne pakowanie, eliminując błędy ludzkie i zwiększając jakość opakowania. Chociaż inwestycja w roboty pakujące może być znacząca, w dłuższej perspektywie czasowej mogą one przyczynić się do redukcji kosztów pracy i błędów. W miarę wzrostu produkcji, można łatwo skalować pracę robotów poprzez dodanie nowych jednostek. Roboty mogą pracować w niebezpiecznych lub wymagających precyzji warunkach, minimalizując ryzyko wypadków. Automatyzacja procesu pakowania skraca czas potrzebny na przygotowanie produktów do dostarczenia. Roboty do pakowania są wykorzystywane do pakowania żywności, takiej jak czekoladki, chipsy, produkty mleczne czy zupki instant. W przemyśle farmaceutycznym roboty mogą pakować leki i suplementy diety w opakowania o różnych rozmiarach. W centrach logistycznych roboty mogą pakować towary w pudła i przygotowywać je do wysyłki.

Systemy informatyczne w przemyśle

Wprowadzenie systemów informatycznych do przemysłu ma ogromny wpływ na efektywność, zarządzanie i innowacje w tym sektorze. Te zaawansowane technologie umożliwiają monitorowanie, kontrolę i optymalizację różnych procesów produkcyjnych oraz operacyjnych. Jakie są kluczowe aspekty systemów informatycznych w przemyśle oraz jakie korzyści niosą ze sobą? Systemy informatyczne w przemyśle pozwalają na kompleksowe zarządzanie procesami produkcji, od planowania i harmonogramowania do monitorowania postępu i analizy wyników. Integrowane systemy mogą automatyzować wiele zadań, minimalizując interwencję ludzką i błędy. Dzięki sensorom i systemom monitoringu, można śledzić wydajność i stan techniczny maszyn w czasie rzeczywistym. Systemy informatyczne wspierają koordynację i optymalizację dostaw, magazynowania i dystrybucji. Systemy informatyczne umożliwiają kontrolę jakości w czasie rzeczywistym oraz identyfikację potencjalnych problemów. Wspierają planowanie i alokację zasobów, takich jak surowce, pracownicy czy maszyny. Pomagają identyfikować etapy procesu produkcyjnego, które przynoszą największą wartość. Systemy informatyczne pozwalają na optymalizację procesów, co przekłada się na zwiększenie wydajności i oszczędności czasu. Monitorowanie i kontrola w czasie rzeczywistym przyczyniają się do poprawy jakości produktów. Systemy gromadzą ogromne ilości danych, które można analizować w celu identyfikacji trendów i obszarów poprawy. Możliwość monitorowania i kontrolowania procesów z każdego miejsca, dzięki czemu można szybko reagować na zmiany. Systemy informatyczne mogą być łatwo dostosowane do zmieniających się potrzeb i rozwoju przemysłu. Systemy pomagają w lepszym zarządzaniu surowcami, energią i pracownikami. Dzięki analizie danych, systemy mogą dostarczać informacji potrzebnych do wprowadzania innowacji i udoskonaleń.